- Обзор системы:

Научно-исследовательский институт разрабатывает и производит 16-зонный одношнековый гранулятор для переработки пластика для клиентов. Его блок управления включает в себя систему нагрева хоста, систему регулирования скорости хоста, систему управления тягой, систему управления резкой и некоторые функции безопасности. В процессе работы цилиндр шнека и форма нагреваются, и после достижения заданной температуры они поддерживаются в тепле в течение определенного периода времени, включается основная машина для экструзии материала, а тяга включается после выгрузки материала, длина резки устанавливается на экране, и режущая машина запускается после достижения заданной длины.

- Системные требования

- Система экструзии

Система экструзии включает шнек, цилиндр, бункер, головку машины и форму. Пластик пластифицируется в однородный расплав через систему экструзии и непрерывно выдавливается шнеком через форму под давлением, установленным в этом процессе, для формирования изделий.

- Система трансмиссии

Функция системы трансмиссии заключается в приведении в действие шнека для обеспечения крутящего момента и скорости, необходимых шнеку в процессе экструзии, обычно состоящей из двигателя, редуктора и подшипника. В настоящее время наиболее используемым приводом является инвертор, а стабильность выходного сигнала инвертора напрямую связана со стабильностью экструзии.

- Система отопления и охлаждения

Нагрев и охлаждение являются необходимыми условиями в процессе экструзии пластмасс:

①В настоящее время машины для переработки и гранулирования пластика обычно используют электрический нагрев, который подразделяется на резистивный нагрев и индукционный нагрев. Нагревательный лист устанавливается в фюзеляже, шейке машины и головке машины. Нагревательное устройство нагревает пластик в цилиндре снаружи, чтобы достичь температуры, необходимой для технологического процесса.

②Охлаждающее устройство настроено для обеспечения того, чтобы пластик находился в температурном диапазоне, требуемом процессом. Его функция заключается в удалении избыточного тепла, выделяемого трением сдвига вращения шнека, чтобы предотвратить синтез, подгорание или затруднение формования пластика из-за чрезмерной температуры. Существует два типа охлаждения цилиндра: водяное охлаждение и воздушное охлаждение. Воздушное охлаждение больше подходит для обычных малых и средних экструдеров, а водяное охлаждение или два отдельных метода охлаждения часто используются для крупномасштабных экструдеров. Охлаждение шнека в основном использует центральное масляное охлаждение для увеличения скорости подачи твердого материала, стабилизации выхода и улучшения качества продукции; но охлаждение в бункере предназначено для усиления эффекта транспортировки твердых материалов и предотвращения засорения загрузочного отверстия липкими частицами пластика из-за повышения температуры, а второе - для обеспечения нормальной работы передаточной части.

- Автоматическая система управления

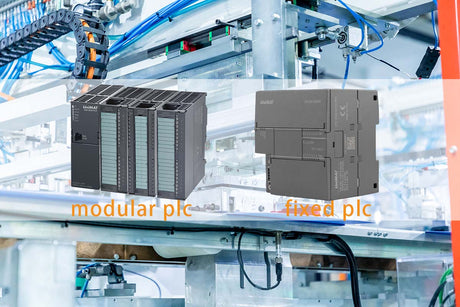

Система автоматического управления включает в себя сенсорный экран, ПЛК, датчик давления, датчик температуры и некоторые исполнительные устройства. Система автоматического управления представляет собой интерфейс между человеком и машиной, где все параметры машины должны быть установлены, отслежены, запущены и остановлены. Здесь она отражает степень автоматизации и надежности машины.

- Реализация системной функции

①Используя UniMAT500, экран можно переключать между китайским и английским языками, с помощью специальной клавиатуры снаружи, красивой и щедрой.

②Использование UniMATUN200CPU , контроль температуры до 40 зон, может реализовать двойное управление выходом нагрева и охлаждения.

③Синхронизация скорости системы и автономная тонкая настройка.

④Отображение в реальном времени скорости, крутящего момента, тока и давления.

⑤Текущий дисплей состояния основной машины и параметров всей линии.

⑥Автоматическое оповещение о тревоге.

⑦Имеется функция изоляции винта, которая предотвращает запуск винта при низкой температуре материала.

⑧Может реализовать замкнутый контур давления основного двигателя, замкнутый контур давления тяги и другие функции.

⑨Может реализовать функцию предварительного нагрева всей машины.

⑩Он может определить, поврежден ли нагревательный элемент или сломана ли термопара.

⑪Это может предотвратить вращение винта натощак и избежать застревания (удержание вала).

⑫Очень удобные расширенные функции, такие как невесомое кормление.

⑬Гарантированно пусковой винт с частотой 0 Гц, что предотвращает повреждение оборудования высокоскоростным пусковым винтом.

В настоящее время большинство грануляторов для переработки пластика в Китае используют схему управления измерителем контроля температуры. Хотя эта схема имеет преимущество в низкой цене, она имеет большие ограничения в функции управления. После принятия этой схемы технологические параметры всего процесса экструзии, такие как давление и температура расплава, температура каждой секции фюзеляжа, скорость шнека и тяги, количество подачи, соотношение различных сырьевых материалов, а также ток и напряжение двигателя, могут быть скорректированы. Онлайн-обнаружение и с собственным присущим ему замкнутым контуром управления. Это чрезвычайно полезно для обеспечения стабильности условий процесса и повышения точности продукции. Используя интерфейс человек-машина, используя информацию об аварийной сигнализации, отраженную интерфейсом человек-машина, персонал может легко устранять неполадки. Повышение эффективности производства.