I. основа проектирования системы

Согласно генеральным чертежам проекта новой шахтной печи 10М2 компании, система разработана на основе успешного опыта аналогичной системы и технологических требований, структуры системы и основных функций производства шахтных печей. Да.

В состав системы входят четыре части: высоковольтная, низковольтная, приборная и автоматика. Здесь мы в основном представляем систему автоматического управления шахтной печью.

2.Обзор системы

A. описание основных функций и оборудование

Для сбора данных о температуре, давлении, расходе и других данных используется большое количество приборов и датчиков. Наша компания интегрирует различные сигналы в компьютерную систему автоматического управления для обеспечения мониторинга и контроля технологических параметров в режиме реального времени в производственном процессе.

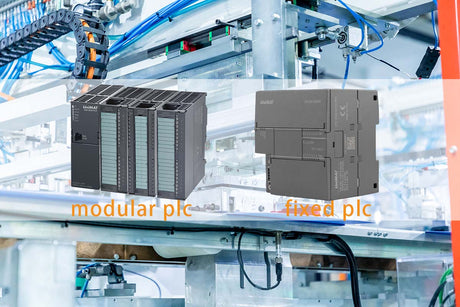

Система автоматизации шахтной печи использует всю сеть, полностью цифровую структуру, используя ПЛК Siemens S7-300 и модуль ввода-вывода Uygur UniMAT, модуль Yanhua ADAM и верхний компьютер для формирования электронного управления, управления приборами, компьютерного управления «трехэлектрической» системой. структура.

Основным оборудованием технологии производства шахтной печи являются: дозирование, сушка, гранулирование, сито для сырья, ткань, выпечка, разгрузка, лебедка для готовой продукции и т. Д. Вспомогательное оборудование: воздуходувка, насос циркуляционной воды, насос мягкой воды, наддув газа, охлаждение барабана, электростатическое осаждение, тонкая масляная смазка, электрическая система автоматизации и система КИПиА.

Б. Обзор процесса

Производство пеллет в шахтной печи представляет собой сложный процесс, который включает производство газа, измельчение, дозирование, сушку, гранулирование, распределение, спекание и выгрузку. Прежде всего, концентрат порошкового железа и бентонит с сырьевого завода в соответствии с определенной пропорцией образуют смесь после системы дозирования, от ленточной машины до сушилки, после осушения сушилки и равномерного смешивания в дисковый гранулятор, чтобы сырье образовало шар определенного размера (зеленый шар). Затем сырые шары проходят через распределитель и попадают в шахтную печь. Сырые шары спекают по определенным правилам. Готовые шары экспортируются на склад готовых окатышей в качестве сырья для производства чугуна.

Основным управляющим звеном в производстве является участок шахтной печи, технологический процесс которого показан на рис. после сушки сырцовые шары подаются в шахтную печь, где проходят предварительный нагрев, спекание и даже тропки. Теплообмен в трех температурных зонах происходит от двух камер сгорания самой шахтной печи; после охлаждения высокотемпературные вареные шары выгружаются в шахтную печь за счет вращения зубчатых валков. Наконец, вибрационный питатель отправляет приготовленные шарики в разгрузочную машину для транспортировки на склад.

В-третьих, системные требования

С функциональной точки зрения система шахтной печи состоит из четырех звеньев. Технологический процесс и влияющие факторы в каждом звене следующие:

3.1 ссылки контроля температуры:

Распределение температуры в шахтной печи является одним из определяющих факторов качества окатышей. Обычно считается, что существует пять зон обжига пеллет в шахтной печи: сухая зона, предтропическая зона, зона обжига, даже тропическая зона и зона охлаждения. Идеальная кривая распределения температуры примерно показана на рис. 2.

На самом деле распределение температуры в шахтной печи часто затрудняет формирование явно выраженной температурной зоны, поэтому нежелательно прямо и точно контролировать ее температуру. Температуру в шахтной печи обычно регулируют косвенно, контролируя температуру камеры сгорания. Основными факторами, влияющими на температуру камеры сгорания, являются скорость потока газа и воздуха, поддерживающего горение, поэтому в звене регулирования температуры в основном контролируется скорость потока газа и воздуха, поддерживающего горение.

3.2 звенья управления воздушным движением:

Очень важно, что не только воздух, поддерживающий горение в звене регулирования температуры, но также исследования и применение показывают, что изменение состава и распределения воздушного потока (в основном охлаждающего воздуха) может изменить распределение температуры в печи на определенное значение. степень.

3.3 звенья управления тканью:

Равномерное распределение очень важно для оптимизации условий обжига и печи. Основными факторами, приводящими к неравномерному распределению ткани, являются неравномерное распределение рулонов сырья, неравномерность рабочего механизма и т.д. В этой системе предполагается равномерная подача сырых шариков. Учитывая рабочий механизм тканевой тележки, наша компания вводит логическое управление ПЛК для выполнения требований к действию тканевой тележки.

3.4 контроль разгрузки:

Четыре, конфигурация системы и реализация функций

Основываясь на приведенном выше анализе концепции конструкции и процесса системы шахтной печи, схема управления выглядит следующим образом:

4.1. Состав системы автоматизации

Система автоматического управления настроена в соответствии со своими функциями следующим образом: система подачи сырья, система сушки, система гранулирования, система распределения сырья через сито и система корпуса шахтной печи. Электрические и контрольно-измерительные параметры в системе контролируются и контролируются отдельно. Система управления конвейерными весами, состоящая из микрокомпьютера с одним чипом, и система распределения исходного ситового материала управляются ПЛК соответственно. Основная система шахтной печи управляется модулем данных Yanhua. Вышеуказанные системы оснащены сетевым коммуникационным модулем для обеспечения нормальной связи между верхним компьютером и ПЛК, а также для облегчения онлайн-мониторинга и онлайн-модификации. Верхний компьютер отслеживает и выдает инструкции для полного контроля всего процесса производства шахтной печи.

4.2 функция управления

Система в основном выполняет следующие четыре функции:

4.2.1 сбор данных

Модуль сбора данных ADAM отвечает за сбор газа, поддерживающего горение воздуха, расход охлаждающего воздуха, давление и температуру каждой части шахтной печи. После обработки соответствующие эффективные параметры процесса передаются на компьютер промышленного управления секцией шахтной печи через коммуникационный модуль, и верхний компьютер автоматически настраивается в соответствии с заданным алгоритмом.

Пример: Блок преобразования измерения давления использует емкостной преобразователь давления с точностью 0,2. Передатчик генерирует сигнал 4-20 мА, соответствующий фактическому давлению, который затем принимается аналоговым модулем сбора данных Yanhua. Значение давления в реальном времени отображается на экране конфигурации.

4.2.2 управление клапаном

Управление клапаном в основном предназначено для управления открытием и измерением каждого электрического регулирующего клапана. Входной управляющий сигнал контроллера клапана представляет собой токовый сигнал 4-20 мА, а электрический регулирующий клапан генерирует выходной сигнал обратной связи по положению клапана 4-20 мА. Система управления клапаном состоит из серворегулятора и модуля ADAM. Сигнал управления отправляется на модуль управления через промышленный компьютер. Модуль управления выдает управляющий сигнал оператору. Оператор выдает управляющий сигнал, чтобы привести привод в действие, чтобы электрический регулирующий клапан достиг заданного открытия. Сигнал открытия положения клапана является обратной связью и передается на промышленный компьютер через модуль сбора данных. .

4.2.3 контроль производственного процесса

Основными объектами управления являются распределитель и разгрузчик, дисковый питатель в секции гранулирования, дисковый гранулятор в секции гранулирования, лента и так далее. Принимая во внимание координацию и взаимосвязь между оборудованием в производственном процессе и требования безопасности, стабильности и надежности системы управления, для управления системой используются ЦП Siemens 300 и модули распределенного ввода-вывода с 100 миллионами измерений.

4.2.4 пользовательский интерфейс

К функциям пользовательского интерфейса в основном относятся: обработка параметров процесса из системы сбора данных, формирование пользовательского интерфейса в производстве; принятие соответствующих стратегий и алгоритмов управления в соответствии с параметрами процесса, формирование разумного управляющего выхода в систему управления клапаном или систему управления производственным процессом; отображение блок-схемы каждого производственного процесса; важный процесс; Отображение параметров в режиме реального времени, отображение исторической диаграммы тенденций, отображение аварийной сигнализации и записи событий, отображение отчета о потреблении газа и т. д.

4.3, состав системы управления

Управление системой шахтной печи 4.3.1

Система управления шахтной печью в основном включает в себя: систему контроля сырья, систему камеры гранулирования, систему управления сушкой, ситовую ткань, систему выпечки, систему готовой продукции; вспомогательная система: насосная циркуляционная вода, система станции умягченной воды, система воздуходувки, система электростатического осаждения, система наддува газа и другие основные системы. разрабатывать

4.3.2 система контроля сырья

Система подачи сырья в основном состоит из дискового питателя и ленточных весов. Оборудование использует преобразование частоты для управления диском и может регулировать поток материала в любое время в соответствии с потребностями. Режим управления: централизованное управление и ручное управление рядом с машиной, машина может быть отрегулирована в соответствии с потребностями ручной скорости и с отображением скорости на коробке для достижения требований к скорости, централизованно на верхнем компьютере через настройку скорости экрана конфигурации, ввод соответствующие параметры на экране, система может быть корневой. Скорость согласования между дисковым питателем и ленточными весами регулируется автоматически в соответствии с заданными параметрами, и подобранное сырье отправляется с конвейера 1 # в сушилку. Эта система в основном реализуется логическим процессом автоматического управления микрокомпьютером с одним чипом.

4.3.3 система управления осушителем

Сырье, подаваемое ленточным конвейером № 1, подается в сушилку через вибрационный загрузочный бункер. Система сушки состоит из сушилки, поддерживающего горение вентилятора, подающего ремня, настенного вибратора и инструмента. Он используется для смешивания концентрата порошкового железа и бентонита в определенной пропорции на сырьевом заводе и удаления лишней воды с помощью сушилки для равномерного смешивания сырья. Осушитель управляется плавным пуском, чтобы уменьшить влияние тока.

Условия блокировки, контролируемые осушителем, следующие: 2-й ремень работает, сушилка, 1-й ремень.

Точки мониторинга прибора следующие:

Измерение температуры: есть две точки: температура на выходе из топочной печи равна 1, температура сушильного колпака равна 1.

Измерение давления: есть две точки: давление в коллекторе, поддерживающее горение, и давление в газовой магистрали.

Измерение расхода: всего 1 точка, расход магистрального газа.

Приборный шкаф оснащен ручным/автоматическим регулятором для регулирования давления в магистральной газовой трубе и температуры на выходе из топочной печи.

4.3.4 система изготовления шаров

Дисковый гранулятор производит сырые шарики определенного размера (сырые шарики). В системе дисковый питатель управляется преобразованием частоты, а гранулятор – плавным пуском. Поскольку воду в сырье трудно контролировать, а размер шарика в производстве одинаков, оператору необходимо наблюдать за дисковым питателем в режиме реального времени и принимать соответствующие меры. Поэтому автоматический метод ПИД-регулирования подходит не для каждого диска, и в основном это ручной. Гранулятор оснащен операционным блоком рядом с машиной. Скорость дискового питателя, электрическая вибрация, запуск и остановка гранулятора контролируются регулировкой потенциометра. Произведенные гранулы транспортируются с конвейера 4# на сортировочную машину.

4.3.5 просеивание системы обжарки:

Необработанные шарики из гранулятора просеиваются и распределяются в шахтную печь. Сырые шары стреляют. Блокировка между устройствами осуществляется следующим образом:

4.3.6 система запекания кузова:

К основным объектам, подлежащим контролю, относятся: магистральный газопровод, ответвленный электрический регулирующий клапан, магистральный трубопровод поддерживающего горение воздуха, ответвленный электрический регулирующий клапан, электрический регулирующий клапан подачи охлаждающего воздуха, распределитель и разгрузочное устройство. Чтобы в полной мере использовать производительность оборудования и обеспечить безопасность и надежность всего производственного процесса, в системе автоматического управления используется двухступенчатая компьютерная схема управления, верхний компьютер использует промышленный управляющий компьютер, нижний компьютер использует ПЛК Siemens. и модуль ввода/вывода UNIMAT.

Для автоматической системы распределения, в основном с управлением без обратной связи, контролируйте скорость развозного грузовика туда и обратно для достижения равномерного распределения. Метод управления PID и нейронной сети используется для контроля температуры шахтной печи.

Температурный контроль шахтной печи в основном заключается в контроле температуры камеры сгорания в пределах технологических требований. Два контура ПИД-регулирования с обратной связью могут использоваться для формирования системы пропорционального регулирования газа и поддерживающего горение воздуха для контроля температуры камеры сгорания. Блок-схема управления системой показана на рисунке 3.

ПИД-регулятор разработан как адаптивный ПИД-регулятор с одним нейроном, который может динамически регулировать три параметра ПИД-регулятора в соответствии с требованиями управления в реальном времени.

4.4 экран мониторинга системы управления выглядит следующим образом

Система обжарки 4.4.1 показана ниже.

На этом экране можно контролировать и регулировать температуру, давление, скорость потока и открытие клапана. Изображение также включает уровень в барабане, пуск и останов насоса умягченной воды и рабочее состояние.

4.4.2 Количество газа, использованного в производстве, должно отражаться в форме отчета, чтобы облегчить регулярную статистику использования газа и упростить планирование производства. Схема накопления газа выглядит следующим образом:

4.4.4 экран тревоги: включая все точки на главном экране, установив верхний предел, нижний предел или состояние, можно эффективно предупредить собранные параметры, напомнить оператору о необходимости раннего обнаружения проблемы, чтобы решить проблему вовремя. Также можно в случае сбоя через записи аварийных сигналов проанализировать проблему, чтобы предотвратить повторение подобных проблем в будущем.

4.4.5 кривая расхода газа: мы можем наблюдать расход в разные моменты времени и контролировать его в режиме реального времени.

4.5 система высокого давления здесь не объясняется.

5. используйте анализ эффекта

При условии выполнения технических требований и в соответствии с рабочими требованиями каждого оборудования, эта система автоматического управления выбирает ЦП серии PLC-300 компании SIEMENS и модуль ввода/вывода размера Uygur, что повышает стабильность системы и в определенной степени экономит стоимость системы. Система находится в хорошем состоянии после ввода в эксплуатацию.