RESUMEN: Los equipos especiales de producción de películas y sus equipos auxiliares están dispersos y tienen muchos puntos de control, y el gabinete de control principal generalmente está lejos del equipo de campo. Si se adopta el método de control tradicional, el costo del sistema será alto y se necesitará una gran cantidad de cables de control y conexión. Es difícil de cablear, de baja precisión y fácil de ser perturbado por interferencias electromagnéticas externas. Se propone el módulo de interfaz de CPU313C-2DP + Uygur UN 260 Profibus. Los resultados muestran que este esquema de control puede reducir efectivamente el costo del sistema, reducir el ciclo de instalación y puesta en servicio del proyecto, mejorar la precisión y eficiencia de operación del equipo y reducir varias señales externas (botones de operación, sensores, etc.) al gabinete de control debido a un cableado deficiente. Las fallas causadas por estos factores han reducido la tasa de fallas del equipo, aumentado la producción y logrado mayores beneficios económicos.

Palabras clave: módulo de interfaz UN 260 Profibus_DP E/S remotas, monitoreo de dispositivos de campo de bajo costo y alta velocidad

1. Descripción general del sistema:

El equipo de producción de películas especiales se compone de una extrusora de tornillo de alta precisión (más de 30 zonas de control de temperatura PID, control de presión, etc.), tracción, estiramiento (control de calentamiento), finalización (control de calentamiento), bobinado y equipo auxiliar relacionado. Debido a la particularidad del proceso de producción, los requisitos para la precisión de operación y la estabilidad del equipo son muy estrictos. Todo el equipo de producción tiene más de 60 metros de largo y aproximadamente 2 metros de ancho, y necesita una gran cantidad de equipo auxiliar: tratamiento de agua, calentamiento de aceite de conducción de calor, compresor de aire, etc.

1: El equipo principal de la extrusora de tornillo de alta precisión es principalmente el control de temperatura y presión. Debido a que el equipo de campo está lejos del gabinete de control, hasta 30 canales de señal de medición de temperatura de termopar, 6 canales de señal de presión, más la señal del botón de operación de campo, etc., si se utiliza el método tradicional para conectar la línea de señal a la medición de temperatura del sensor al gabinete de control y el módulo de adquisición de datos analógicos tiene muchas desventajas.

A: los costos de material, cable, instalación, instalación y puesta en servicio son muy grandes, la inversión única es grande, no es propicia para el desarrollo secundario, el precio del sistema es relativamente bajo;

B: la señal se ve fácilmente interferida por señales externas de alta frecuencia, como servomotores de conversión de frecuencia, etc.

C: la línea de señal del sensor está lejos del gabinete de control, todo tipo de señales en el proceso de transmisión tienen una cierta pérdida, lo que da como resultado que los resultados de la medición final no sean precisos y tengan baja confiabilidad.

La siguiente es la pantalla de monitoreo de la interfaz del host:

1) pantalla principal

2: La parte de tracción está controlada por el convertidor de frecuencia y el motor, principalmente para el control de velocidad.

3: El estiramiento y la conformación se componen principalmente de transmisión y control de calentamiento eléctrico.

4: la parte de bobinado;

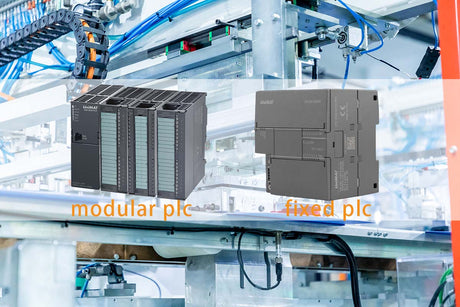

Dos: configuración de la aplicación del proyecto:

1: MT8100IH Pantalla táctil industrial de 10 pulgadas

Función: ajuste de parámetros de proceso y monitoreo de la línea de producción.

2: PLC SIEMENS S7-300 CPU313C-2DP

Funciones: control lógico, procesamiento de datos y comunicación.

3: CPU UniMAT 226

Función: Principalmente realiza que el equipo auxiliar aún pueda pasar a través de la estación esclava inteligente (UniMAT CPU 226 + EM277) cuando falla la CPU de la estación principal.

Él controla.

4: Módulo de interfaz de comunicación de E/S remotas PROFIBUS DP UniMAT IM260

Funciones: Utilice este módulo de interfaz para realizar la adquisición de alta velocidad y alta precisión de señales de equipos de campo, enviarlas a la CPU de la estación principal y responder al par de CPU de la estación principal.

El control de salida del ejecutor de campo, etc.

5: Módulo de medición de temperatura por termopar de alta densidad UniMAT UN231-PL22

Función: recopilar la señal de temperatura del sitio a través del módulo de interfaz de comunicación IM260 a la CPU de la estación maestra.

6: Módulo de entrada digital de alta densidad UniMAT UN 221-1BL22

Función: recopilar señales de botones de operación en el lugar, interruptores de proximidad, interruptores fotoeléctricos y otros interruptores.

7: Módulo de entrada analógica UniMAT UN231-0HC22 (este módulo tiene una fuerte capacidad antiinterferencias, admite corrección sin ganancia y utiliza polos

Su conveniencia)

Función: Recopila la señal de presión de 4-20 mA y la señal del sensor de temperatura infrarrojo.

8: Módulo de entrada y salida digital UniMAT CPU 226 UniMAT UN223-1PL22, número UniMAT UN222-1HF22

Módulo de salida de palabras, UniMAT UN221-1BF22, Módulo de entrada digital, UniMAT UN235-0KD22 Entrada analógica y transmisión

Módulo de salida

Función: principalmente responsable del control de bombas y válvulas de equipos de tratamiento de agua.

El módulo de interfaz PROFIBUS-DP (IM260) tiene las siguientes características:

Admite PLC S7-300 y S7-400 con función maestra DP.

Velocidad de transmisión en baudios de comunicación RS-485 de 9,6 Kbs a 12 Mbs adaptativa

Soporte máximo para conectar 99 funciones esclavas DP

El terminal RS-485 adopta tecnología de aislamiento fotoeléctrico con protección contra sobrecorriente.

La fuente de alimentación tiene protección de conexión inversa y función de absorción de sobretensiones.

1: CPU Siemens S7-300 315-2DP como estación maestra, módulo de interfaz IM260 como estación esclava, solo necesita importar el archivo GSD del módulo en el software de programación paso 7, la programación de configuración es muy simple y conveniente.

2: El módulo de interfaz Profibus_DP IM260 se puede ampliar hasta 7 módulos de extensión I0 analógicos digitales, que se pueden ampliar con el alto costo del módulo PLC de la serie UN200 de 100 millones de dimensiones, también se puede ampliar con el módulo Siemens S7200, también se puede mezclar de uso cruzado.

3): el uso real del mapa:

Tres: observaciones finales

Esta línea de producción de películas utiliza un PLC Siemens S7-300 que es estable y confiable como estación principal. Varias adquisiciones de señales se llevan a cabo a través de los módulos de expansión en serie de IM260 profibus + UN200. La función de este proyecto es completamente equivalente a S7300 PLC + ET200 (x), pero el precio es mucho menor que S7300 PLC + ET200. Es muy eficaz para reducir el costo y reducir el costo. Con menos tiempo de instalación y depuración, la señal es estable y precisa, porque el módulo de interfaz de red Profibus Uyghur UN260 tiene una fuerte capacidad de expansión, lo que brinda conveniencia para la actualización y transformación de equipos en el futuro, y tiene un alto rendimiento de costo.

La puesta en servicio de los equipos se ha desarrollado de forma constante hasta ahora y no ha habido ningún problema.