Este proyecto es un sistema de control para el taller de radar de una fábrica militar. El sistema se divide en tres subsistemas: sistema de agua, sistema de aire acondicionado y sistema de escape ácido-base. Debido a la importancia del taller del proyecto, la sala libre de polvo en el diseño está prevista para el diseño de construcción de clase 10000. La precisión de control de la sala libre de polvo es de 0,5 + y 5%. Presión para mantener la sala +12Pa

1. Perfil de la industria

El control automático del sistema HVAC desempeña un papel muy importante para garantizar el funcionamiento racional del propio sistema de aire acondicionado, reducir la mano de obra y lograr un funcionamiento seguro, y también desempeña un papel importante en la promoción del desarrollo del sistema y la tecnología HVAC. En los últimos años, el control automático de HVAC se basa principalmente en el control DDC, pero los técnicos descubren gradualmente que el DDC no puede lograr los objetivos deseados para algunos proyectos con una alta precisión de control. El PLC, que se usa ampliamente en el control industrial, ha reemplazado gradualmente el control DDC en la industria HVAC. En algunos proyectos grandes y complejos, se descubre que el PLC tiene ventajas absolutas sobre el DDC tanto en practicidad como en economía. El PLC UniMAT con su potente control de CPU y su optimización única de la configuración del módulo se ha convertido gradualmente en la tendencia preferida de la industria.

2. Introducción del proyecto

Este proyecto es un sistema de control para el taller de radar de una fábrica militar. El sistema se divide en tres subsistemas: sistema de agua, sistema de aire acondicionado y sistema de escape ácido-base. Debido a la importancia del taller del proyecto, la sala libre de polvo en el diseño está planificada para el diseño de construcción de clase 10000. La precisión de control de la sala libre de polvo es de 0,5 + y 5%. Presión para mantener la sala +12Pa. Los puntos de control del proyecto son los siguientes:

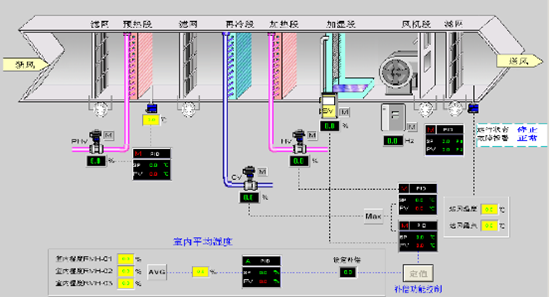

3. Configuración del proyecto

El sistema de control se divide en dos áreas de control, sistema de agua y escape para un área de control, sala libre de polvo MAU y sistema de control DC y FFU para un área de control. Debido a que algunas marcas de primera línea de sensores transmisores de banda de temperatura única son más caras, considerando la economía, utilizamos un solo sensor de temperatura para resistencia, otros sensores para tipo de voltaje.

En el esquema de control del sistema de agua y del sistema de escape, la temperatura es 4 y los otros sensores son 10. La salida AO es 11, hay 11 bucles de control PID, en la configuración de la serie 200 de PLC, la función de expansión máxima es de siete módulos. La mejor consideración económica es la siguiente:

UN216-2AD23-0XB0

UN231-0HF22-0XA0

UN235-0KD22-0XA0

UN231-7PC22-0XA0

UN232-0HD22-0XA0

UN232-0HD22-0XA0

UN232-0HB22-0XA0

Comparándolo con el mismo tipo de PLC de la marca Siemens, podemos encontrar que el PLC UniMAT tiene ventajas obvias tanto en la función de CPU como en la configuración optimizada de módulos.

En este requisito de control, la sala limpia está diseñada como un sistema de aire fresco MAU y un sistema de CC interior (bobina seca).

UN216-2AD23-0XB0

UN231-0HF22-0XA0

UN231-7PC22-0XA0

UN232-0HD22-0XA0

UN232-0HD22-0XA0

UN232-0HD22-0XA0

UN221-1BF22-0XA0

4. Requisitos de control del agua

1) En el sistema de agua de refrigeración, de acuerdo con la temperatura del agua de refrigeración, se controla el número de torres de refrigeración que se ponen en marcha y la apertura de la válvula de derivación de refrigeración, para garantizar el funcionamiento normal del refrigerador.

2). La apertura de la válvula de derivación de diferencia de presión se controla de acuerdo con la diferencia de presión en el sistema de agua fría.

3) Control de escape de ácido y álcali La frecuencia del escape de ácido y álcali de acuerdo con la diferencia de presión del conducto de aire.

4) El sistema de control de temperatura media del agua y el intercambiador de calor PCW controlan la apertura de la válvula de intercambio de calor de acuerdo con la temperatura del suministro de agua. En este sistema, el control de la temperatura del agua es muy exigente. Cuando la desviación del control de la temperatura del agua es grande, se producirá condensación en la superficie de la tubería de agua, lo que puede provocar la falla de la máquina interior. Por lo tanto, afecta la tasa de aprobación de los productos.

5) Controlar la apertura de la válvula de vapor de acuerdo con la temperatura de salida del agua caliente, a fin de garantizar la estabilidad de la temperatura del agua caliente.

5. Requisitos de control del sistema eólico

1. Controle la apertura de la válvula de aire fresco de acuerdo con la presión dentro de la habitación.

2.MAU controla la apertura de la válvula de precalentamiento de acuerdo con el precalentamiento para evitar el agrietamiento por frío de la tubería del plato frío en invierno.

3.Controle el agua fría y caliente y la humidificación del MAU según el punto de rocío.

4.según el control de temperatura interior correspondiente a la apertura de la válvula de CC.

5. La FFU se divide en 10 grupos, cada grupo de 6, cuando un grupo falla, puede encontrar fácilmente el equipo defectuoso. La FFU comienza en el orden de 1 a 10 inicios retardados, apaga los otros, prohíbe 10 grupos de inicio simultáneos, para evitar una corriente de arranque excesiva causada por la protección del equipo.

6. Análisis de finalización

1. Control de procesos: después de la depuración de campo, los ingenieros descubren que el método de programación es exactamente el mismo que el de Siemens, y el personal de campo no necesita aprender nuevos métodos de programación, ahorrando así el tiempo de depuración de campo y el efecto de control final, especialmente PID, es muy estable, para lograr el diseño original del plan.

2. Relación costo-beneficio: 2 sistemas de control, como el uso de PLC domésticos Siemens, no pueden satisfacer los requisitos de los puntos; si se utilizan módulos importados de Siemens, los sensores correspondientes deben utilizar transmisores, lo que aumenta considerablemente el costo. Después de adoptar el mejor esquema de optimización de PLC, el costo total es al menos un 50% menor que el de SIEMENS.