1. Descripción general del sistema

Las dos líneas de montaje de motores originales de una fábrica de motores de automóviles completan principalmente el trabajo de montaje del motor. El bloque de cilindros del motor de la máquina se coloca en el palé de la línea de montaje mediante el equipo de elevación eléctrico a través de la pista de rodadura a través del ensamblaje de las diversas estaciones de trabajo, los trabajadores en cada estación de trabajo instalan las piezas correspondientes al bloque de cilindros del motor, el proceso de la línea de producción final después del ensamblaje del motor en el siguiente proceso.

2. Estudio del sistema

motor de automóvil; motor de automóvil; motor de automóvil

línea de montaje

trabajo de montaje; trabajo de instalador; trabajo de montaje; trabajo de ajuste

bloque de cilindros; cuerpo de cilindros, bloque

cableado; distribución; disposición; disposición de conductores

línea de producción; línea de producción; línea de productos

conjunto del motor

Toda la línea de montaje funciona como se muestra en la imagen de arriba. El operador opera la grúa eléctrica para elevar el bloque de cilindros del motor procesado por el cable de la máquina hasta la paleta de la línea de producción del motor. La línea de montaje del motor transfiere automáticamente la paleta a la siguiente estación de instalación en sentido antihorario a través de la pista de rodadura y se detiene automáticamente en la siguiente estación de instalación. En esta posición, el operador de la estación de instalación instala las piezas correspondientes al bloque del motor de acuerdo con el modelo del motor y envía instrucciones a la línea de montaje. La bandeja del motor se transfiere automáticamente a la siguiente estación, y el operador de la siguiente estación instala las piezas correspondientes al motor a su vez, y el operador de la siguiente estación analogiza el motor para que camine cuando el motor se pone en marcha. En la estación fuera de línea, el operador de la estación levanta el motor instalado fuera de la línea de montaje del motor a través de un dispositivo de elevación eléctrico para completar la producción del motor.

La mesa giratoria, la plataforma elevadora, la máquina giratoria y otros equipos instalados en una determinada posición en la línea de montaje pueden girar, levantar, girar el motor y otras operaciones para facilitar la instalación del operador detrás.

3. Requisitos del sistema

A) Los sensores de campo deben transmitirse al sistema de control de la línea de montaje a través de una red de comunicación mediante un módulo de recolección dedicado con un alto nivel de IP.

B) Se instala una caja de operación en cada estación, y el operador controla la rotación, el giro y la elevación de la bandeja del motor mediante los botones de la caja de operación para completar el ensamblaje de las partes del motor.

C) Cada motor que requiera rotación positiva y negativa debe estar equipado con un contactor de conmutación positivo y negativo con un dispositivo de enclavamiento mecánico y un interruptor de protección del motor con contactos auxiliares para cada motor.

D) La tensión de alimentación de todos los lazos de control debe ser de 24 V para garantizar la seguridad del personal en la línea de producción.

E) En la consola de control principal, se pueden visualizar los movimientos de cada motor y componente neumático de la estación. Cuando se produce una falla, se muestra la información correspondiente en la consola principal y, a través del programa de arranque de fallas, se accede directamente al programa de control del PLC para el diagnóstico de fallas.

4. Configuración del sistema y realización de funciones.

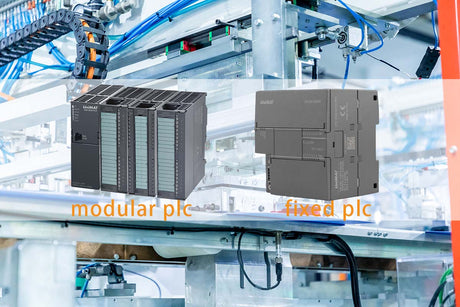

De acuerdo con los requisitos de control del sistema, los controladores de la serie PLC-300 de la empresa Siemens de Alemania se utilizan como el controlador principal de toda la línea de montaje, el sistema de E/S remotas ET200M diseñado especialmente para la caja de operación de campo se utiliza como el sistema de adquisición de la señal de control de la caja de operación de campo, y el sistema de E/S con alto grado de IP de ET200eco se utiliza como la señal del sensor de campo. El sistema de adquisición adopta el software de interfaz hombre-máquina WinCC y la unidad de control industrial para construir la estación de monitoreo de operación del sistema.

La línea de montaje de motores de automóvil tiene las siguientes características:

1) Los sitios de control son numerosos, las señales de control están dispersas.

Dado que un motor debe pasar por cientos de procesos desde el procesamiento de los cilindros hasta el ensamblaje, se instalan cientos de piezas. Al menos un operador en cada proceso instala las piezas correspondientes y se establece un sitio separado para recibir las instrucciones de control del operador. La señal de control de cada estación es relativamente pequeña y la caja de control promedio tiene alrededor de 10 a 20 señales de entrada y salida.

En vista de la situación anterior, si cada señal en el lugar está conectada al sistema de control ubicado en el gabinete de control principal, y toda la línea de producción está controlada por el modo de control distribuido centralizado general, el costo de tendido de cables es demasiado alto para cumplir con los requisitos de transformación. Por lo tanto, se adopta el sistema de control de bus distribuido propuesto por Siemens y se coloca el módulo de control de E / S de campo ET200M cerca. La señal recopilada se transmite a la CPU a través del bus PROFIBUS para realizar el control, lo que ahorra el tendido de cables de control y ahorra el costo.

El módulo de E/S remoto ET200M adopta el módulo de control de E/S UniMAT serie UN 300, que no solo ahorra costos, sino que también realiza las funciones correspondientes.

2) Las señales de los sensores en el sitio requieren acceso a un sistema de E/S de alto nivel de IP.

La señal de conmutación optoelectrónica instalada en la línea de producción adopta el sistema de E/S de alta IP ET200eco debido a la gran distancia desde la caja de control de acceso. El nivel de protección de ET200eco es IP67, que se puede instalar directamente en la línea de producción sin la instalación de armarios eléctricos. Las señales ópticas y eléctricas in situ se conectan directamente a ET200eco y se transmiten a la CPU a través de la red de comunicación PROFIBUS, lo que ahorra el problema de tender cables y reduce el coste de ingeniería.

3) Todos los puntos de control se pueden dividir en cuatro categorías, el contenido de control de la misma categoría es básicamente el mismo.

La bandeja del motor generalmente en la línea de producción para completar las cuatro acciones principales de parada, rotación, elevación y volteo, el programa de control debe completar automáticamente cada una de las acciones anteriores y, en el proceso de ejecución de las acciones anteriores, el operador puede intervenir en la ejecución de la acción en cualquier momento.

Parada: El motor se para automáticamente cada vez que llega a una estación de montaje y se libera automáticamente cuando el operador da las instrucciones de liberación después del montaje. El funcionamiento actual del motor no puede afectar al funcionamiento de otros motores.

Rotación: En la línea de montaje, hay un equipo especial para girar la bandeja del motor - plato giratorio, cuando el motor se detiene automáticamente al pasar por el plato giratorio, el plato giratorio se eleva, girando 90 grados o 180 grados, el plato giratorio baja, se libera el motor.

Elevación: En las cuatro esquinas de la línea de montaje hay una plataforma elevadora especial. La bandeja se eleva cuando el motor pasa por la plataforma elevadora y, a continuación, el rodillo situado en la plataforma elevadora traslada la bandeja a la siguiente línea.

Giro: A veces, para instalar piezas en la parte inferior del bloque de cilindros, es necesario girar el motor 90 o 180 grados para su instalación. Cuando la bandeja del motor pasa por la máquina de giro, la bandeja se levanta automáticamente de la línea de producción, el brazo de la máquina de giro baja, el motor se sujeta y luego se eleva a una cierta altura, girando 90-180 grados hacia abajo hasta la bandeja.

4) Exigir que el motor complete el movimiento lo más automáticamente posible en el proceso de transporte, con poca intervención del operador para minimizar la intensidad del trabajo del operador.

Cuando la bandeja del motor se dirige a una estación de trabajo, completa automáticamente la operación de la estación de trabajo, luego se detiene, esperando las instrucciones del operador, el operador completa el trabajo de ensamblaje, solo necesita presionar un botón o pisar un interruptor para completar la liberación actual del motor, el siguiente ensamblaje del motor, para minimizar la cantidad de alivio. La intensidad del trabajo del operador.

5) Cada motor debe estar controlado por un contactor de 24 V CC para garantizar la seguridad de su funcionamiento.

Debido a la gran cantidad de equipos en la línea de montaje, cuando hay un cortocircuito, puede afectar seriamente el funcionamiento de otros equipos, por lo que todas las señales de control en la línea de producción son alimentadas por corriente continua de 24 V para garantizar la seguridad de varios equipos en la línea de montaje.

6) Cada línea de montaje está equipada con un ordenador industrial para visualizar la acción de todos los equipos de la línea actual. Cuando los equipos fallan, se puede visualizar de forma muy intuitiva, pudiendo saltar directamente a la posición de control correspondiente en el programa del PLC para facilitar la consulta de averías.

En cada línea de montaje se muestra una computadora de control industrial.

Análisis de cuatro efectos de uso

El sistema de control original de la línea de montaje de motores es el sistema de control Siemens S5. La tasa de fallas de la línea de montaje de motores aumenta gradualmente con el tiempo de uso de más de diez años, y el reemplazo de piezas de repuesto es difícil. Después de transformarse en un sistema de control combinado de módulo compatible con CPU + UNIMAT de Siemens S7, la tasa de fallas se reduce obviamente y se ahorran costos. Después de usar durante un año, ningún equipo eléctrico falla y la tasa de operación del equipo mejora para garantizar el funcionamiento estable de la producción.